что такое микроанализ в материаловедении

Макро- и микроанализ металлов и сплавов.

любого металла или сплава называется структура, видимая невооруженным глазом или при очень небольшом увеличении. Макроструктуру изучают по излому, разрезу слитка и с помощью макрошлифов.

При этом могут быть определены величина зерна, его форма, строение волокна, а также выявлены видимые дефекты: пористость, усадочные раковины, газовые пузыри, трещины, неметаллические включения. Макрошлифы изготовляют следующим образом: из исследуемого материала вырезают образец, шлифуют и полируют одну из его поверхностей, затем эту поверхность травят специальными реактивами (серной, соляной и другими кислотами), после чего ее рассматривают.

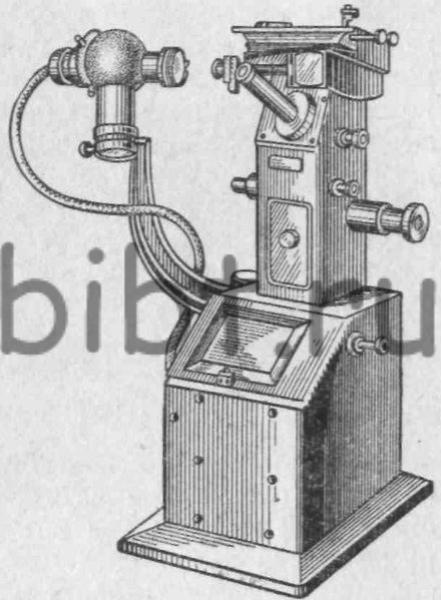

называется строение металла или сплава, видимое при большом увеличении. Для изучения микроструктуры применяют металлографические микроскопы (горизонтальные и вертикальные), а также электронные микроскопы, дающие увеличение до 100 000 раз. Общий вид вертикального микроскопа показан на рис. 31.

Рис. 31. Металлографический микроскоп

Микрошлифы, т. е. образцы после их изготовления (шлифования и полирования), травят. Для травления чугуна и стали служит 4%-ный раствор азотной кислоты в спирте; для травления алюминиевых сплавов —0,5%-ный раствор фтористой кислоты в воде.

Отдельные структурные составляющие растворяются травителем: одни сильнее, другие—слабее, поэтому под микроскопом получается различное отражение света от более и от менее протравленных частиц структуры; одни из них кажутся темными, другие —светлыми. От качества изготовленного шлифа зависит точность определения структурного строения.

Микроанализ позволяет определять величину и форму самых мелких зерен, качество термической обработки, а также выявить мельчайшие дефекты металла или сплава (волосяные трещины, неметаллические включения).

Техника микроанализа металлов

Микроанализ (микроскопический анализ) представляет собой исследование структуры металла при больших увеличениях с помощью специального металлографического микроскопа, предназначенного для изучения металла.

Металлы и сплавы подвергаются микроанализу с целью исследования общей структуры (типа структурных составляющих, их величины, формы и расположения), наличия неметаллических включений и различных дефектов (крупное зерно, перегрев, пережоги т.д.), контроля качества тепловой обработки металла.

Используемый для исследования металлов металломикроскоп позволяет рассматривать предмет в отраженном свете (в отличие от биологического микроскопа, где предмет просматривается в проходящем свете).

На рис. 18, а показаны внешний вид отечественного микроскопа МИМ-6 и его схема (18, б).

Основными частями металломикроскопа являются:

лампа 1, которая питается током от городской сети через трансформатор 9.

Свет от лампы проходит через линзу 2, от которой через светофильтры и диафрагму (ограничитель)4 попадает на полупрозрачную стеклянную пластинку, расположенную в верхней части микроскопа под предметным столиком5.

Луч света отражается от пластинки и, пройдя объектив (линзу, расположенную около отверстия под предметным столиком, на котором устанавливается исследуемый объект — шлиф), падает на плоскость шлифа.

От шлифа световой луч отражается, проходит линзу — окуляр 3 и направляется в глаз наблюдателя.

При фотографировании луч света от шлифа направляется на фотопластинку 8.

Регулирование фокуса достигается подъемом или опусканием предметного столика 5 с помощью винтов 6 (более точное регулирование) и 7 (более грубое).

При травлении отдельные части зерна и различные структурные составляющие травятся по-разному (рис. 19).

Те составляющие, которые протравятся сильнее, образуют на поверхности шлифа впадины. Если луч попадет в такую впадину, то он отразится в сторону и не попадет в объектив и в глаз наблюдателя. Это место будет казаться темным пятном.

Применяемые в настоящее время оптические микроскопы позволяют обнаруживать частицы размером до 0,2 микрона при максимально возможном увеличении до 1500—2000 раз.

Наибольшее увеличение можно получить при помощи электронного микроскопа, максимальное увеличение которого составляет 100 тыс. раз.

Структура металла при просматривании ее электронным микроскопом, так же как и оптическим микроскопом, будет проявляться в виде светлых и темных мест.

Что такое микроанализ в материаловедении

В соответствии с определениями:

Макроскопический анализ (макроанализ) заключается в изучении строения сплавов невооруженным глазом или с помощью небольших увеличений (до 30 раз) с помощью лупы. Строение металлов и сплавов, определяемое этим методом, называется макроструктурой.

Макроскопический анализ позволяет установить: строение образца или изделия «в целом» – например наличие крупных пор или трещин, усадочных раковин; неоднородность образца, созданную сваркой, литьем, пластической деформацией; характер излома.

Микроскопический анализ (микроанализ) заключается в исследовании структуры материалов при больших увеличениях (в 50–50000 раз) с помощью металлографических и электронных микроскопов. Строение металлов и сплавов, определяемое этим методом, называется микроструктурой.

Иногда эти понятия путают. Бывает, что за макроструктуру принимают, например, крупнокристаллическую структуру, сформированную литьем. На рисунке 1 показана такая структура, полученная направленной кристаллизацией. Но это не макроструктура. Это просто крупные зерна, т.е. фактически это микроструктура. Размер таких зерен 1000 мкм и более. Микроструктура того же образца, зафиксированная через металлографический микроскоп, показана на рисунке 2. Размер зерен тот, же и у структуры на рисунке 1. Т.е., в данном случае нельзя говорить о макроструктуре. На рисунках 1 и 2 есть только микроструктура, зафиксированная разными способами.

Рисунок 1. Структура литой меди; фото сделано цифровым ф/а, х3,6

|  |

| а | б |

Рисунок 2. Микроструктура литой меди; а – край отливки, б – центр отливки; х50.

Иной случай показан на рисунках 3 и 4. На рис.3 показан прессованный полуфабрикат из титана. На фотографии хорошо видны различные зоны, характер кромки. отдельные гранулы (обведено красным), из которых и было спрессовано изделие, а также поры между гранулами. Все вместе это и составляет макроструктуру. Строение самих гранул при этом не выявляется. Если сделать шлиф, то без травления можно увидеть структуру пор отдельной гранулы. Это уже микроструктура.

Рисунок 3. Макроструктура образца титана.

Рисунок 4. Микроструктура образца губчатого титана; фотография сделана на оптическом микроскопе.

Ниже приведен один из самых наглядных примеров соотношения макро- и микроструктуры. На рис.5 показан макрошлиф. Микроструктура здесь не видна. Видны различно травящиеся участки, которые соответствуют участкам разного состава и разной структуры.

Рисунок 5. Шлиф сварного шва после травления на макроструктуру; фото через сканер.

|  |

| а | б |

|  |

| в | г |

Рисунок 6. Соотношение макро- (а,б) и микроструктуры (в,г) в зоне сварного шва.

Рисунок 7. Микроструктура в зоне 1.

Итак, структура на рисунках 5 и 6 (а,б) – макро, на рисунках 5 в,г – микро. На рисунке 7 показана микроструктура в зоне 1.

Микроанализ используют не только для того, чтобы увидеть структуру материала. Изображение микроструктуры позволяет провести количественный анализ. На рис.8а показана структура феррито-перлитной стали. На рис.8б показана «маска» той же структуры; на ней зерна перлита выделены различным цветом в зависимости от их размера. В компьютерной программе размер зерна можно определить и построить распределение зерен по размерам (рис.9 ). Подробнее об этом написано в статье «Количественная металлография».

|  |

| а | б |

Рисунок 8. Структура доэвтектоидной стали (а) и маска для определения размера зерна (б).

Рисунок 9. Распределение зерен перлита по размерам

МИКРОАНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

Цель работы: ознакомление с процессом приготовления микрошлифов, изучение устройства металлографического микроскопа и приобретение практических навыков работы на нем, проведение микроанализа сплавов и приобретение навыков зарисовки простейших микроструктур.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Микроскопический анализ (микроанализ) металлов и сплавов заключается в исследовании строения (структуры) металла с помощью оптического или электронного микроскопа. Строение металлов и сплавов, наблюдаемое при помощи микроскопа, называется микроструктурой.

Между микроструктурой металлов и их свойствами существует четкая связь. Микроанализ позволяет определить форму и размеры отдельных зерен и фаз, а также их содержание, относительное расположение, выявить наличие имеющихся в металле включений, микродефектов и судить о свойствах металлов и сплавов, о предшествующей обработке этих материалов (литье, деформирование, термическая обработка). Микроанализу подвергают специально подготовленные образцы, называемые микрошлифами.

Микрошлифы готовят следующим образом. Место вырезки образца выбирают в зависимости от задач исследования (в ряде случаев порядок и место вырезки строго регламентируются ГОСТами). В случае выяснения причин разрушения деталей во время эксплуатации образцы вырезают вблизи места разрушения ножовкой, фрезой, резцом, алмазными, вулканитовыми кругами или электроискровым способом. При вырезании и последующем шлифовании образца зачастую необходимо охлаждение. Значительный нагрев недопустим, так как он может вызвать существенные структурные изменения металла.

Обычно образцы имеют форму цилиндра или четырехгранника с линейными размерами 10. 20 мм. В случае, когда размеры микрошлифов малы (проволока, тонкий лист, мелкие детали), последние закрепляют в специальных зажимах (струбцины) или заливают в оправках легкоплавкими материалами (сплав Вуда, эпоксидные или акриловые смолы, сера, пластмассы).

Поверхность образца делают плоской и шлифуют вручную, либо на станках наждачными шкурками. При этом следует соблюдать последовательность и плавность перехода от грубозернистых к мелкозернистым шкуркам. Для сухого шлифования применяют шкурку, выпускаемую промышленностью по ГОСТ 6456 – 82, для мокрого – водостойкую бумажную шкурку (ГОСТ 10054 – 82). Если шлифование ведут вручную, шлифовальную бумагу кладут на ровную плоскую поверхность (например, на стекло). После шлифования остатки абразива смывают водой с поверхности шлифа. Затем для удаления мелких рисок образец полируют.

Существующие способы полирования основаны на механическом или электрохимическом способе удаления материала, либо на их комбинации. Механическое полирование ведут на полировальном станке, диск которого обтянут тканью (фетр, бархат, тонкое сукно). На ткань наносят пасту ГОИ или периодически поливают ее суспензией, содержащей мелкие абразивные частицы (окиси алюминия, хрома, железа и т. д.). Хорошим полирующим материалом являются алмазные пасты, содержащие алмазные микропорошки АСМ или АМ. Пасту наносят на бумажный лист, закрепленный на вращающемся диске, или на ткань. Когда поверхность приобретает зеркальный блеск, полирование прекращают. На качественно отполированном микрошлифе при наблюдении под микроскопом отсутствуют риски, царапины, вырывы (хвосты).

Микрошлиф промывают водой или спиртом, просушивают сжатым воздухом или фильтровальной бумагой. Весьма эффективно электрохимическое полирование, основанное на анодном растворении выступов шлифованной поверхности в гальванической ванне. Образец (анод) и в большинстве случаев аустенитную коррозионно-стойкую сталь (катод) опускают в ванну с электролитом. При пропускании тока выступы шлифованной поверхности растворяются, поверхность становится зеркальной.

После полирования под микроскопом сначала изучают нетравленый шлиф, затем – протравленный.

При изучении нетравленого шлифа можно обнаружить различные микродефекты. Наблюдаемые на шлифе различного цвета участки небольших размеров представляют собой неметаллические включения (оксиды, сульфиды, силикаты), которые ухудшают механические свойства сплавов. Выявленные при микроанализе размеры включений, их форму, содержание и характер распределения их в стали оценивают по шкале баллов по ГОСТ 1778 – 70 иделают вывод о пригодности стали для изготовления тех или иных деталей.

Черные включения больших размеров пластинчатой, хлопьевидной или шаровидной формы, обнаруживаемые в чугунах, представляют собой выделения графита. Чем больше дисперсность и изолированность графитных включений, чем совершеннее их геометрическая форма, тем выше механические свойства чугунов (см. работу 6).

После просмотра нетравленого микрошлифа его подвергают травлению, которое проводят в большинстве случаев погружением шлифа в соответствующий реактив (табл. 2.1). Продолжительность травления может составлять от нескольких секунд до нескольких минут в зависимости от его целей. Затем шлиф промывают водой, просушивают фильтровальной бумагой и изучают с помощью металлографического микроскопа. Последний в отличие от биологического позволяет рассматривать непрозрачные тела в отраженном свете. Если структура шлифа выявлена нечетко, его травят дополнительно, если слишком затемнена – снова полируют и травят.

В силу различной интенсивности взаимодействия реактива с различными фазами создается микрорельеф поверхности. Наиболее протравившиеся (растворившиеся при протравливании) фазы, граничные зоны зерен при рассмотрении под микроскопом выглядят темными в отличие от светлых непротравившихся.

Реактивы для травления микрошлифов

| Реактив | Назначение |

| 1…5 мл азотной кислоты, 100 мл этилового спирта (реактив Ржешотарского) | Выявление структуры сталей, в том числе после термической или химико-термической обработки, чугунов, магния |

| 0,5…6 г пикриновой кислоты, 100 мл этилового спирта | Выявление структуры различных сталей, чугунов, ферросплавов |

| 30 мл азотной кислоты, 20 мл уксусного альдегида | Выявление структуры коррозионно-стойких сталей с высоким содержанием никеля и кобальта, а также структуры сплавов никеля |

| 3 мл азотной кислоты, 10 мл соляной кислоты, 100 мл этилового спирта | Выявление структуры коррозионно-стойких высокохромистых сталей |

| 10 г калиевой соли гексацианожелезной кислоты (красная кровяная соль), 10 г едкого калия, 100 мл дистиллированной воды (реактив Мураками) | Выявление карбидов, вольфрамитов в сталях и структуры высоколегированных хромоникелевых сталей |

| 20 г сернокислой меди, 100 мл соляной кислоты, 100 млдистиллированной воды (реактив Марбле) | Выявление структуры никелевых и кобальтовых сплавов, коррозионно-стойких и жаропрочных сталей |

| 5 мл хлорного железа, 10 мл соляной кислоты, 100 мл дистиллированной воды | Выявление структуры меди и ее сплавов |

| 5 мл плавиковой кислоты (48 %-я), 100 мл дистиллированной воды | Выявление структуры титановых сплавов |

| 0,5 мл плавиковой кислоты (48 %-я), 100 мл дистиллированной воды | Выявление структуры алюминиевых сплавов |

Рассмотрим устройство металлографического микроскопа и правила работы с ним. По расположению основных узлов различают вертикальные (МИМ-7, ММР-2Р, ММР-4, ММУ-3) и горизонтальные (МИМ-8М, МИМ-9, Neophot-21) металлографические микроскопы.

Общее увеличение микроскопа при визуальном рассмотрении равно произведению увеличения объектива и окуляра:

где L – оптическая длина тубуса, м; Fок, Fоб – фокусные расстояния объектива и окуляра, м.

Важная характеристика микроскопа – разрешающая способность (РС, м –1 ) его оптической системы. Под разрешающей способностью понимают величину, обратную минимальному расстоянию dmin между двумя точками, когда они еще видны раздельно:

РС = 1/ dmin = 2n sin a/l = 2А/l

где n – коэффициент преломления для среды между объектом и фронтальной линзой объектива; a – половина отверстного угла фронтальной линзы объектива; lдлина волны света, м; А – числовая апертура.

Микрошлифы обычно просматривают в воздушной среде (n = 1). Поместив между объектом и фронтальной линзой объектива среду с большим показателем преломления (например, каплю кедрового масла, n = 1,52), можно достичь максимальных увеличения и разрешающей способности.

Максимальное полезное увеличение микроскопа, т.е. увеличение, при котором выявляются детали структуры, определяется по формуле

Качественное изображение микроструктуры обеспечивается, когда общее увеличение оптической системы не превышает ее полезного увеличения. Последнее для видимого света в данной системе принимают равным 500. 1000 апертур взятого объектива. Качество изображения зависит также и от степени коррекции ошибок изображений (геометрической или хроматической аберрации).

В настоящее время наиболее часто в лабораториях вузов используется металлографический микроскоп МИМ-7 (рис. 2.1). Он состоит из следующих основных систем: оптической, осветительной с фотографической аппаратурой и механической.

Увеличение микроскопа МИМ – 7

| Характеристики объективов | Увеличение | |||||||

| При визуальном наблюдении | При фотографировании | |||||||

| F, мм | А | 7* | 10* | 15* | 20* | 7* | 10* | 15* |

| 23,17 13,89 8,16 6,16 2,77 | 0,17 0,30 0,37 0,65 1,25 | — | — |

* А – числовая апертура; F – фокусное расстояние. Звездочка обозначает кратность увеличения окуляра.

Оптическая система микроскопа включает объектив и окуляр, от которых зависит увеличение микроскопа, и ряд вспомогательных элементов (призмы, зеркала, линзы и др.). Объектив, представляющий собой сложное сочетание линз, дает действительное увеличенное обратное изображение микроструктуры микрошлифа.

Рис. 2.1. Общий вид микроскопа МИМ-7:

1 – основание; 2 – корпус; 3 – фотокамера; 4 – микрометрический винт;

5 – визуальный тубус с окуляром; 6 – рукоятка иллюминатора; 7 – иллюминатор; 8 – предметный столик; 9 – клеммы; 10 – винты перемещения столика;

11 – макрометрический винт; 12 – осветитель; 13 – рукоятка светофильтров;

14 – стопорное устройство осветителя; 15 – рамка с матовым стеклом

Рис. 2.2. Оптическая система микроскопа МИМ-7:

Окуляр состоит из нескольких линз и предназначен для увеличения изображения, полученного объективом, и преобразования его из обратного в прямое. В табл. 2.2 содержатся характеристики объективов и окуляров для микроскопа МИМ-7 и создаваемые им увеличения.

В осветительную систему микроскопа входят источник света, серия линз, светофильтров и диафрагм. Источником света является электрическая лампа (17 В), включаемая в сеть через понижающий трансформатор.

Часть света, излучаемого лампой 18(рис. 2.2), проходит через коллектор 17, светофильтр 19на зеркало 20 и далее через линзу 16, апертурную диафрагму 15, линзу 14, полевую диафрагму 12,пентапризму 11, линзу 10 поступает на плоскопараллельную отражательную пластинку 7. Пластинка 7 полупрозрачная, пропускает около 2/3 светового потока и лишь около 1/3его отражает на объектив 8, который фокусирует лучи на поверхности микрошлифа 9. Отраженные от объекта лучи проходят через объектив 8, плоскопараллельную пластинку 7, ахроматическую линзу 6, зеркало 5, окуляр 4и попадают в глаз наблюдателя. Для фотографирования тубус с окуляром 4и зеркалом 5 выдвигают, и лучи проходят через один из трех фотоокуляров 3 на зеркало 1и фотопластинку или матовые стекла 2. Экспонирование осуществляют с помощью фотозатвора 13.

Механическая система микроскопа включает макровинт, стопорное устройство для него (стопор), микровинт, предметный столик с двумя винтами, корпус, штатив и ряд других элементов.

Работу на микроскопе рекомендуется проводить таким образом. На предметный столик 8 (см. рис. 2.1) над прорезью помещают образец, обращенный полированной поверхностью к объективу. Затем включают микроскоп в электросеть, устанавливая при этом необходимый накал лампы освещения. Затем, опустив рукоятку стопора, плавным вращением макровинта 11поднимают или опускают предметный столик, чем обеспечивают приблизительное фокусирование. При этом непрерывно ведут наблюдение в окуляр. Приближение поверхности микрошлифа к фокальной плоскости характеризуется значительным ростом освещенности поля зрения и появлением изображения микроструктуры. Затем, придерживая правой рукой макровинт, левой – стопорят его. Точное фокусирование проводят вращением микровинта 4. Перемещая предметный столик с помощью винтов 10 в горизонтальной плоскости в двух взаимно перпендикулярных направлениях, можно изучить различные участки микрошлифа. Регулируя диафрагму и светофильтры, устанавливают такие интенсивность и контрастность света, которые обеспечивают необходимое качество изображения при наименьшей утомляемости глаза.

Изучение протравленного шлифа позволяет решать ряд задач при анализе микроструктурного строения металла или сплава. Сначала остановимся на определении размера зерна.

Рис. 2.3. Схема определения цены деления окуляра:

а) – шкала объекта-микрометра; б) – шкала окуляра-микрометра

Измерить размер какого-либо микроскопического объекта, например зерна металла, можно с помощью окуляра-микрометра, т. е. окуляра, в который вставлена пластинка с линейкой. Прежде чем начать измерение, необходимо определить цену деления окуляра-микрометра при выбранном объективе. На предметный столик кладут объект-микрометр (эталонная пластинка, каждое из 100 делений шкалы которой соответствует 10 –5 м). После фокусирования совмещают обе шкалы в положении, показанном на рис. 2.3 (поворачивая окуляр и вращая винты предметного столика). Затем определяют, сколько делений шкалы объекта-микрометра совпадает с делениями шкалы окуляра-микрометра. При этом необходимо принимать во внимание всю окулярную шкалу.

Например, при данном объективе 100делений объекта-микрометра совпадает с 61 делением окуляра-микрометра. Цену деления шкалы окуляра-микрометра (м) определяем по формуле

где Цоб – цена деления шкалы объекта-микрометра (0,01 мм); А – число совмещенных делений объекта-микрометра; В – число совмещенных делений окуляра-микрометра.

Подставив числовые значения, получаем

Теперь, зная цену деления и длину всей линейки окуляра-микрометра, при данном увеличении можно измерить размер любого микрообъекта (зерна, диффузионного слоя, длины графитного включения и т. д.). Размер зерна – средний размер случайных сечений зерен в плоскости микрошлифа – определяют в соответствии с ГОСТ 6539 – 82 (СТ СЭВ 1959 – 79) следующими методами:

визуального сравнения с эталонными шкалами;

подсчета числа пересечений границ зерен отрезками шкалы;

подсчета количества зерен, приходящихся на единицу площади поверхности;

измерения длин хорд.

Рассмотрим сущность первых двух наиболее простых методов. Изображения нескольких типичных мест, наблюдаемые в окуляре, на матовом стекле или зафиксированные на фотоснимке при 100-кратном увеличении микроскопа, сравнивают с эталонами и, отыскав аналог, определяют номер зерна. Если последний выходит за пределы 2. 10 номеров, используют другие увеличения и данные табл. 2.3.

Сущность второго метода состоит в подсчете числа зерен, пересеченных серией отрезков шкалы равной длины, и в определении среднего условного диаметра, т. е. частного от деления суммы длин всех отрезков на число пересеченных зерен. Размер зерна этим методом определяют, например, следующим образом. Подобрав такое увеличение, чтобы на исследуемой поверхности было не менее 50 зерен, а линейка окуляра-микрометра пересекала не менее 10 зерен (зерна на концах линейки, не пересеченные целиком, принимают за одно), подсчитывают число пересеченных линейкой зерен. Проведя расчет для двух взаимно перпендикулярных отрезков, повторяют его не менее чем для пяти характерных мест шлифа. Затем, разделив суммарную длину всех отрезков на числопересечений (зерен), получают средний условный диаметр зерна и по ГОСТ 5639 – 82 определяют номер зерна.

Пересчет номера зерна на стандартное увеличение (Х 100)

| Увеличение | Номер зерна при увеличении в 100 раз | |

| -3 | -2 | -1 |

| Увеличение | Номер зерна при увеличении в 100 раз |

Можно определять размер зерна с использованием номограммы (рис. 2.4), по которой можно установить зависимость между средним размером зерна (мкм), числом зерен на 1 мм 2 площади шлифа и номером зерна. Например, при среднем диаметре зерна 45 мкм на площади 1 мм 2 находится 500 зерен, соответствующих номеру 6.

Рис. 2.4. Номограмма для определения размера зерна

Размер зерна можно определить также методом площадей, когда подсчитывают число зерен, приходящихся на единицу площади поверхности шлифа. Весьма эффективно для получения количественных характеристик структуры (размер зерен, число фаз и их распределение в металле по величине и форме) использование автоматических анализаторов структуры типа «Квантимет».

От размера зерна в значительной степени зависят свойства металла. Так, мелкозернистый металл обладает более высоким комплексом механических свойств, чем крупнозернистый.

Микроанализ позволяет также определять микроструктуру сплавов. Сплавы, медленно охлаждаемые при затвердевании или отжиге, имеют равновесные микроструктуры, соответствующие их диаграммам состояния. Так, в структуру чистых металлов и твердых растворов входят сравнительно одинаковые по форме зерна с четкими границами (см. рис. 6.1). Стали с содержанием углерода до 0,8 % состоят из белых зерен феррита и темных перлита (рис. 6.3). Проведение микроанализа данных сталей при больших увеличениях (например, более чем в 200 раз) позволяет выяснить, что перлит представляет собой смесь двух фаз (см. рис.6.4). В заэвтектоидных сталях (см. рис. 6.5, 6.6) цементит может иметь форму сетки по границам зерен или быть зернистым (выделение хрупкого цементита в виде сетки в большой степени снижает пластичность стали). Сплав может иметь многофазное строение и содержать кристаллы однородной фазы, эвтектики, мелких выделений.

Правильная расшифровка микроструктуры, фазового состава, оценка формы и количественного соотношения фаз сплава позволяет довольно точно судить о его свойствах.

Микроанализ сталей позволяет определить, какие из них не подвергались холодному пластическому деформированию, а какие имеют типичные для деформированного состояния структуры. Различие структур указывает и на различие механических свойств сталей. Деформированная сталь более прочна и менее пластична, ее свойства не одинаковы во взаимно перпендикулярных направлениях.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Изучить устройство металлографического микроскопа, усвоить приемы работы на нем и начертить оптическую схему микроскопа.

3. Приготовить микрошлиф (например, серого чугуна или стали), изучить и зарисовать его структуру до и после травления.

4. Определить цену деления окуляра-микрометра.

5. Определить размер зерна по микрошлифу методом сравнения и одним из методов, предложенных преподавателем. Определить номер зерна.

6. Провести микроанализ сплава. Охарактеризовать его микроструктуру и фазовый состав.

7. Сделать выводы и составить отчет по работе в соответствии с вышеуказанными пунктами заданий.

При выполнении лабораторной работы желательно использовать атласы с фотоснимками микроструктур, а также ознакомиться со спецификой зарисовки микроструктур (рисунки наиболее типичных из них приведены в прил. 1).

Следует помнить о том, что металлографический микроскоп – точный, сложный и дорогостоящий прибор. Поэтому обращаться с ним нужно осторожно. Запрещается резко перемещать винты и рукоятки, вращать зафиксированный макровинт, прикасаться руками к линзам, разбирать узлы и оптические детали. Недопустимо попадание на линзы влаги или реактива, поэтому микрошлиф можно устанавливать на предметный столик только после тщательной просушки.

Контрольные вопросы

1. Что называется микроанализом?

2. Как приготовить микрошлиф?

3. Устройство и принцип работы металлографического микроскопа.